Hoe houdt u uw machinepark 'spik en span'?

- 12 feb., 2014

- Industrie

In veel productie omgevingen is het qua netheid nog ver te zoeken. Rondom de machines is er royaal met de grondstoffen geknoeid, machines zijn vuil en onder de machines tref je vaak een halve container met geproduceerde materialen aan.

Natuurlijk gaat het allemaal om een goede productkwaliteit en het halen van de aantallen, maar om dit vast te houden is een schoon machinepark en een schone omgeving onontbeerlijk.

Er zijn hier minimaal 5 redenen voor op te noemen:

- Wanneer de machines zeer regelmatig worden schoongepoetst valt het direct op wanneer er een koppeling lekt of wanneer het producttransport niet goed verloopt. Er zal dan ook direct op dit kleine mankement worden gereageerd en dat voorkomt dat de gehele machine plus productie uiteindelijk stilvalt.

- De medewerkers worden zich bewust van netjes en zorgvuldig werken. Een vrachtwagenchauffeur houdt immers zijn eigen vrachtwagen ook keurig en is trots op zijn combinatie. Uiteindelijk resulteert dit in een betere productkwaliteit.

- Wanneer u potentiële klanten ontvangt is het commercieel gezien toch veel beter om hen in een schone productiehal rond te leiden?!

- Er gaan veel minder grondstoffen en producten verloren, want uiteindelijk belandt alles wat naast de machine valt in de vuilcontainer! Het werkt dus direct kostenbesparend.

- Wanneer een klein machinemankement (zoals bijvoorbeeld die lekkende koppeling) direct wordt opgelost, zullen de reparatiekosten op jaarbasis gegarandeerd lager uitvallen en daarnaast zal uw machinepark u ook langer van dienst zijn.

Red Tagging

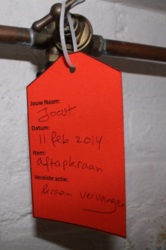

Wij dagen u uit om op het einde van een werkweek een half uurtje  eerder de productie te stoppen en iedere medewerker een stapeltje bij voorkeur rode kaartjes te geven met de opdracht om alles wat niet 100 procent in orde is van zo’n rode kaart te voorzien. Dit wordt ook wel “Red Tagging” genoemd. Waarschijnlijk zullen vele medewerkers om meer tags komen vragen.

eerder de productie te stoppen en iedere medewerker een stapeltje bij voorkeur rode kaartjes te geven met de opdracht om alles wat niet 100 procent in orde is van zo’n rode kaart te voorzien. Dit wordt ook wel “Red Tagging” genoemd. Waarschijnlijk zullen vele medewerkers om meer tags komen vragen.

Spik en span

En wat is dan de volgende stap? Dat staat op de rode kaart vermeld! Eén voor één kunnen alle problemen nagelopen en opgelost worden. Wanneer u deze exercitie periodiek uitvoert, dan zullen de medewerkers zelf de productie omgeving transformeren tot een ruimte die 'spik en span' is én 'spik en span' blijft.

Foto: Een al jaren lekkende aftapkraan wordt zo onder de aandacht gebracht

Meer informatie over CARE FOR QUALITY:

Bekijk het complete bedrijfsprofiel

Volg RegioinBedrijf op Linkedin

Volg RegioinBedrijf op Linkedin

Volg RegioinBedrijf op LinkedIn en blijf op de hoogte van regionale ontwikkelingen!